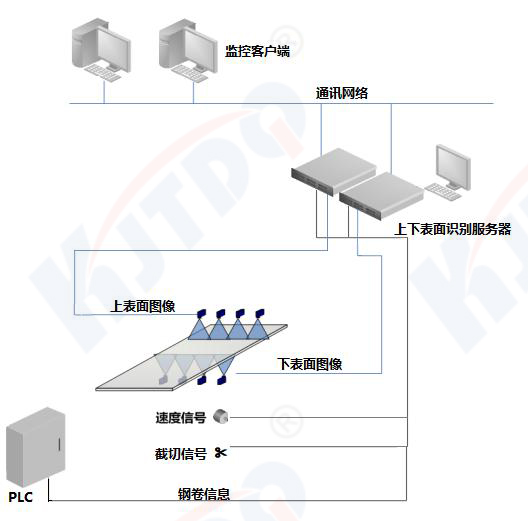

凯基特根据客户需求,经过现场技术评估,为客户提供材料发光论证的钢卷检测及相关技术服务。本项目软件系统采用公司自主研发的带钢表面检测技术,孔洞,边裂打光技术和在线测量检测技术。

开心彩票本系统基于机器视觉技术,具有高速,高精度的新型感光技术。

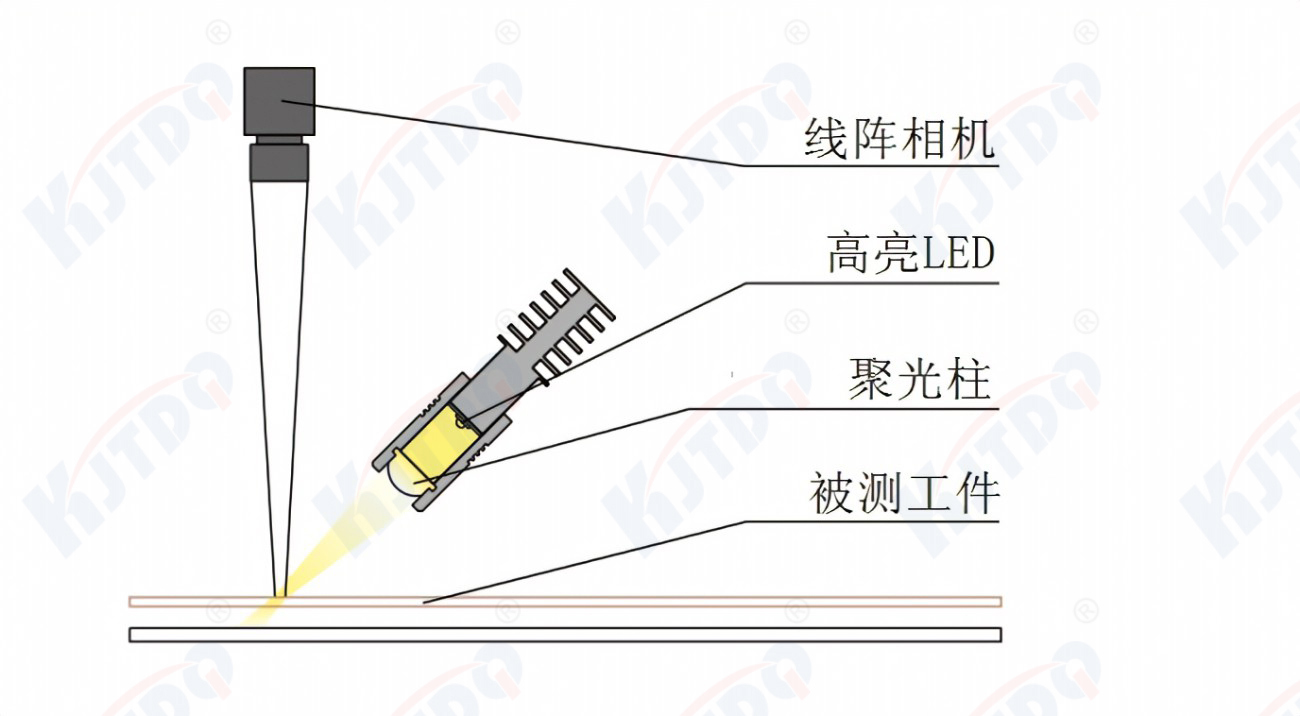

采用高速定制LED平行光光源,配合独有的散热技术,保证高亮度、高稳定性、使用寿命长,保养简单。

采用高性能COMS数字摄像机及光学技术,保证高分辨率、高清晰图像存储和信息传输可靠性。

采用特别设计的GPU模块保证高质量检测的同时系统稳定运行。

选配的多功能检测,全长、全宽范围检测。--》全长、全宽的多功能检测范围

本视觉模块采用人工智能方向(深度学习CV)的自学习技术,样本不断对新出来的工艺要求快速自学,配合现有的图像库快速方便的添加需要追溯的问题。

开心彩票本系统的采用自学习系统不断叠代可以持续学习达到越用越精准、越用越智能的效果。样本库可以达到千万级,有无上限的拓展性。

开心彩票追溯可视化;方便客户快捷、便利查询历史纪录;可根据规则搜索;支持离线客户端导出数据多端同时查询等功能。

实时多端在线察看预警模块,方便甲方第一时间把控现场情况,及时处理。

通过本系统的软硬件高度配合,从而满足金属工业严格检测要求,提高成材率,避免缺陷造成的不合格的产品出厂所遭遇的退货和投诉损失。

所采用深度学习,打光平行光,高速GIGE,CAMELINK,高速同步装置,分布式系统可拓展,光学技术组合的一个视觉方案。

带钢检测范围: 900mm-2000mm

最高检测速度:600m/min

厚度:2.0mm-12.0mm

钢卷抖动:小于±10mm

检测、分类缺陷类别:翘皮、夹杂、划伤、压痕、斑迹、氧斑、山峰状氧化铁皮、边损、孔洞、边裂、腰折、欠酸洗、停车斑、水印、严重色差等;

系统运行率:≥99.8%;

缺陷检出率:≥95%;

缺陷分类准确率:≥85%

检测平台前大辊轮处。

6.冷轧表面缺陷检测仪和高精度多功能检测仪安装位置

(1) 表检明场采用平行白光反射机制,配合选配彩色CCD线扫相机(彩钢),可以拍出各个带有颜色的缺陷特征及色斑。普通带盖可以配合高敏感度CCD黑白线扫,更多敏感度。

(2) 选配孔洞边裂模块系统利用边裂,孔洞的透光性从物理层面检测实际缺陷。

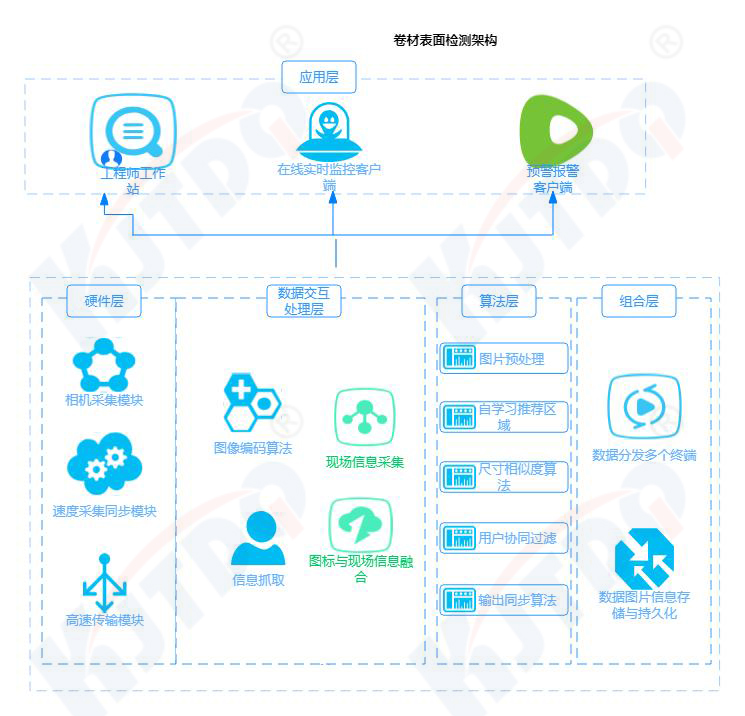

(3) 整个系统采用分布式构架,异步硬件构架实现机器视觉方面的大量计算工作,采用自学习方式提取缺陷。

(4) 整套系统通讯采用低延迟、有校验、有自主设计的UDP通讯机制,保证快速同步数据的同时带来高吞吐量。

(5) 分布式的系统构架可以水平拓展更多存储空间;更多算力并行;提高相机精度等。方便企业后续升级。

(1) 光路设计表检缺陷检测系统

光源的入射角度与摄像机的拍摄角度称之为光路,不同缺陷在不同光路下的信号强度是不同的,由于设备一旦安装就位就无法改变光路设计,应此光路设计的精确度决定了缺陷检出的程度,不同缺陷在不同光路下的信号强度是不同的,因此必须针对不同的应用场合和缺陷形貌来设计相适应的光路。

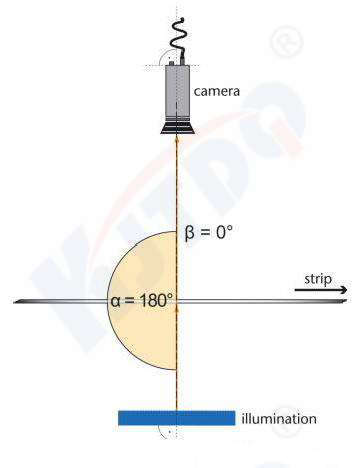

光路设计多功能检测仪系统

对于穿透性的缺陷来说,透射光路是最佳的成像方案,由于无害部分不透光,呈黑色,缺陷部分透光,灰度较高,从而在图像上形成目标与背景的最大差异,易于进行后续的图像处理与识别。

摄像机与光源呈180度对射,光源采用散射方式,能够保证光线能够最大程度的穿过孔洞缺陷抵达感光元件。

同时,由于光的衍射效应,透射光路也能够适量放大光斑,起到提高检测精度的作用.

(3)分辨率设计

高速工业摄像机是通过像元整列来成像的,假设一台摄像机的CMOS由横向30个像元*纵向30个像元组成,那么该摄像机的物理分辨率为900个像素,即其所成的图像最大为30*30像素。若此图像所覆盖的实际空间为横向3mm、纵向3mm,则定义检测系统:系统横向分辨率=3mm/30pixel=0.1mm/pixel,系统纵向分辨率=3mm/30pixel=0.1mm/pixel。缺陷或目标的影像也是由像素组成的,如果缺陷所占用的像素过少,软件算法就无法检出,然而,如果系统分辨率过小相当于放大了背景的纹理,可能使系统检出大量的无害伪缺陷,造成缺陷溢出。因此,目标机组所需检出的最小缺陷大小决定了系统分辨率的设计也随之决定了摄像机的数量和系统规模。

(1)算力存储系统EMC

首先EMC已经对VNX系列管理界面进行了很多调整,使之更交互、更一目了然、更加简便、容易操作。和主流存储厂商一样,界面都是采用基于Java模式的Web UI (user interface),EMC称之为USM (Unisphere Service Manager)对阵列进行管理。

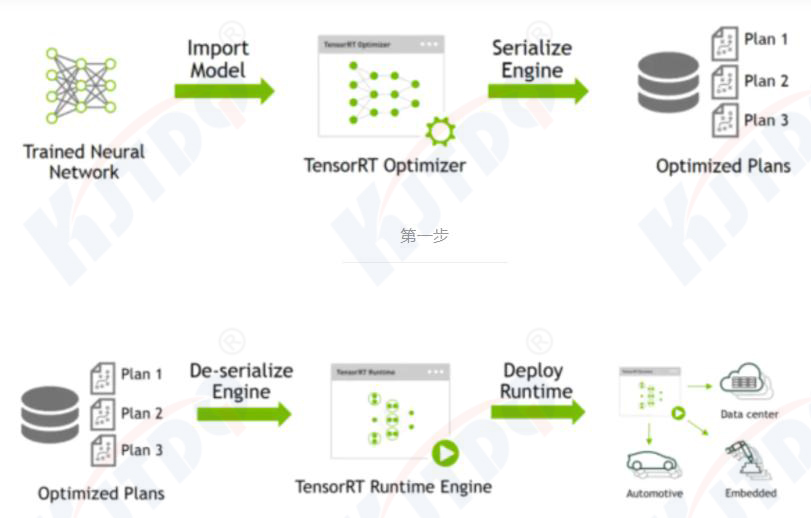

(2)算力系统

高吞吐率、低响应时间、低资源消耗以及简便的部署流程要求,因此TensorRT就是用来解决推理所带来的挑战以及影响的部署级的解决方案。TensorRT 是nvidia 自己开发的,主要作用就是对算法进行优化,然后进行了部署如下图。

英伟达专用推理芯片:

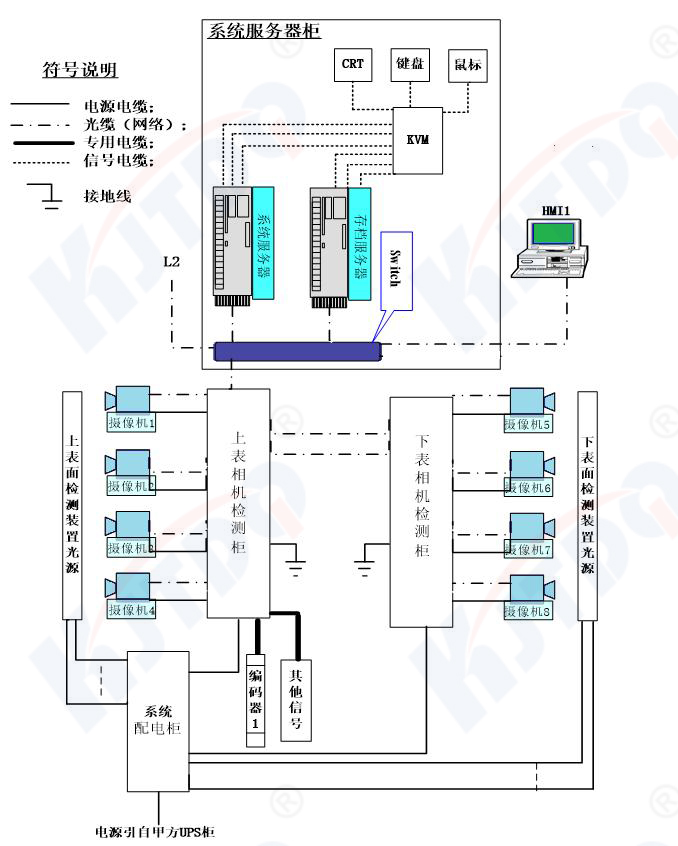

本系统将集成机械模块、光源、成像设备、检测组件,电脑模块三电设备。为保证各类设备无缝连接并完成设定功能,电气集成将选用专用接口设备保证远距离、高速、海量图像数据传输的稳定性和可靠性;选用专用光纤,高速万兆网口、光缆及连接设备保证相机等图像采集设备与表面检测组件间的数据连接;光源专用电源电缆设计,保证现场安装位置至配电控制柜内的恒流器件间长距离电源传输的有效性;保证检测组件与通用服务器数据通讯连接。

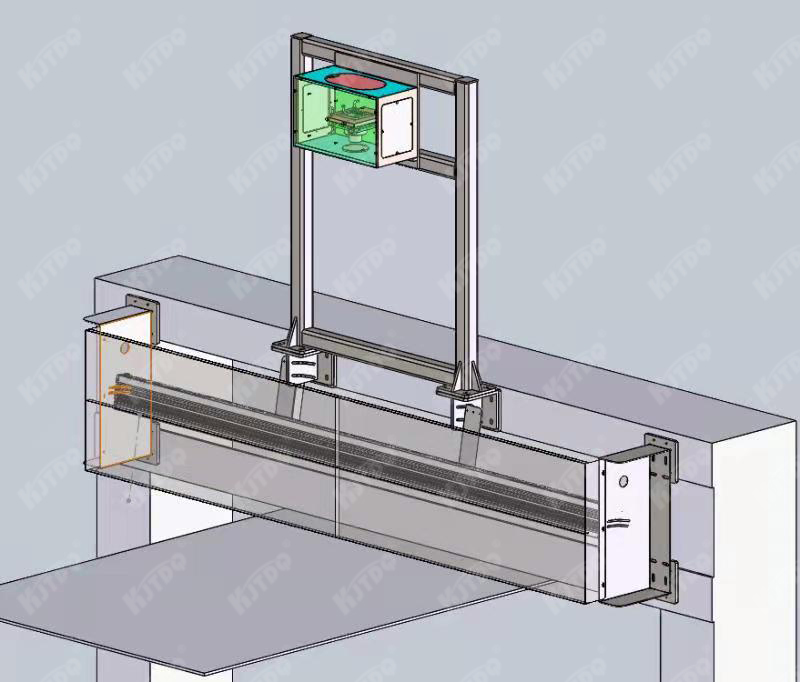

在检测系统中机械机构主要是起到保护支持,防护,精密调整的作用。机械机构必须具备足够的刚度、强度、抗震性,必须具备温度调控功能。此外,为了满足成像光路要求,以便得到最佳的成像效果,摄像机和光源必须精确可调,关键硬件包括CMOS图像传感器及镜头、光电转换器以及照明光源,为了保证这些器件的安全与正常工作,需要机械机构具备防护功能,防止油、汽污染。为满足上述要求。

1.影像微调模块

2.机构布局图

(1) 总组织构架

(2) 简单功能介绍构成

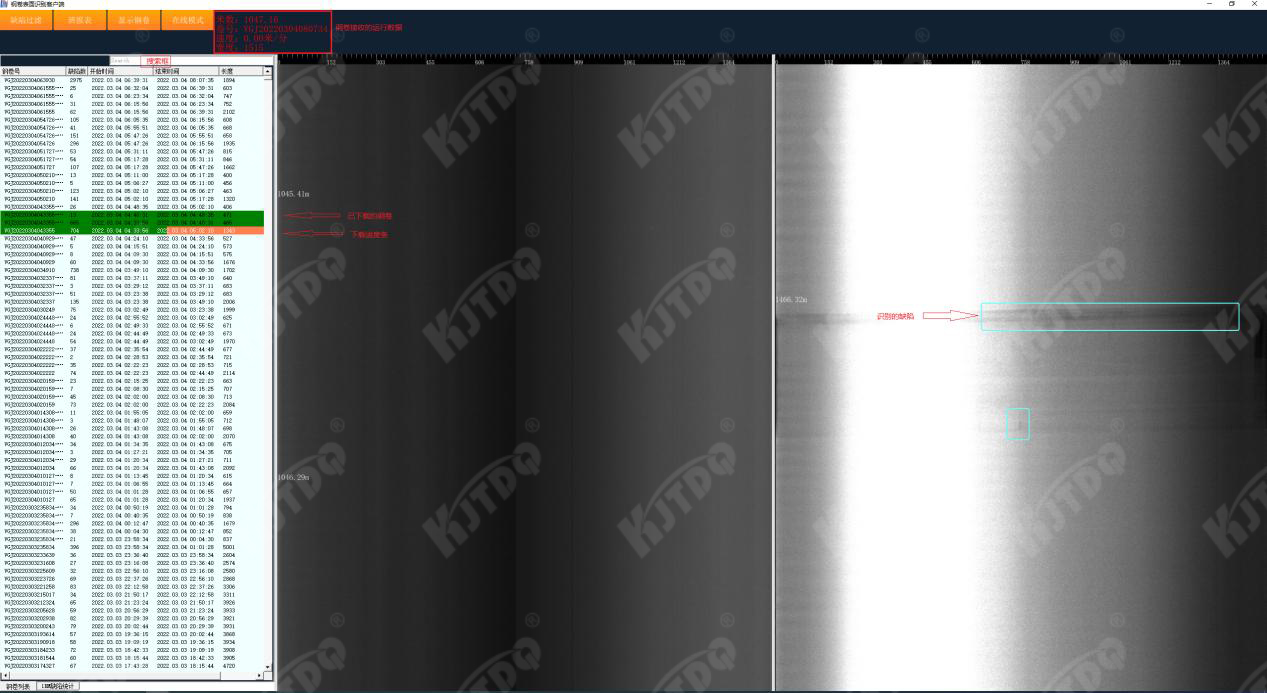

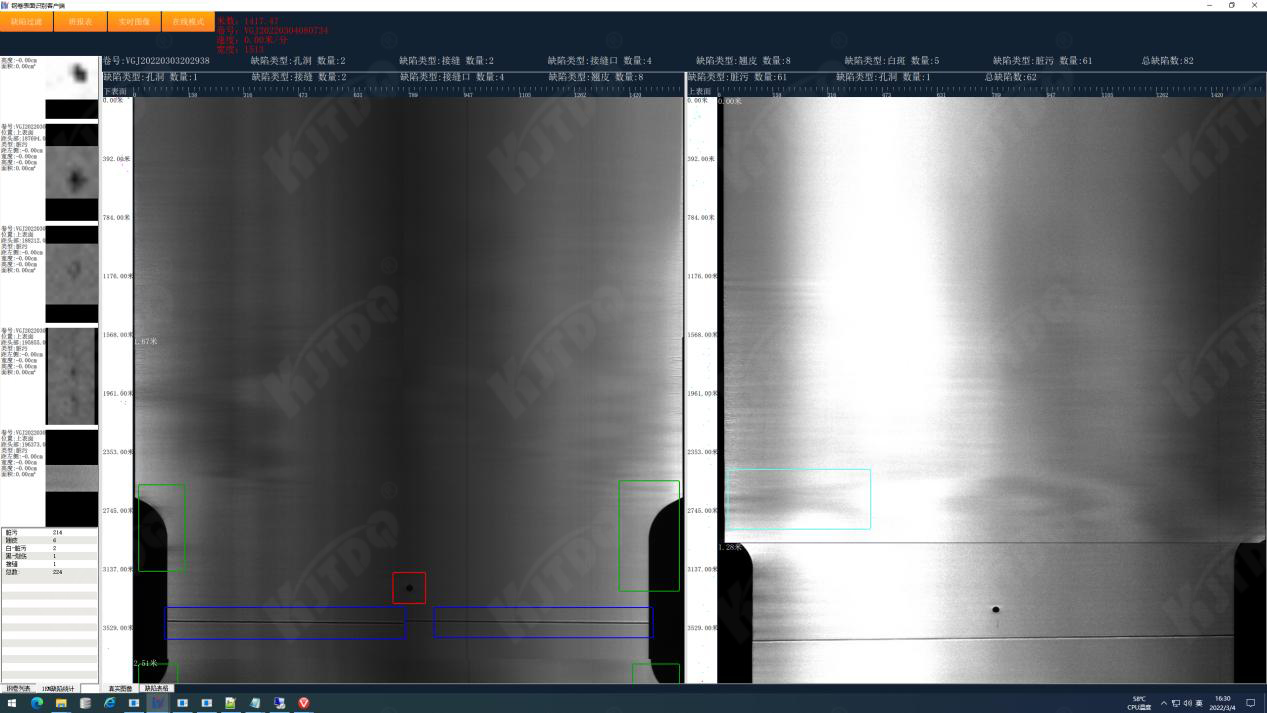

(2).1实时画面

显示钢卷实时运行画面,并展示识别出来的缺陷。

(2).2钢卷回看

(2).3在线、离线模式

在线模式:显示实时画面和钢卷列表。

离线模式:不显示实时画面,显示钢卷列表。

操作技巧:实时画面显示时,如果最近一段钢卷需要回看,可以点击进入离线模式不再接收实时画面,方便查看最近一段钢卷。

(2).4钢卷下载

右键点击下载即可下载钢卷的所有图像。下载路径在客户端执行目录,Steels子目录下。

下载过程中会有进度条显示下载进度

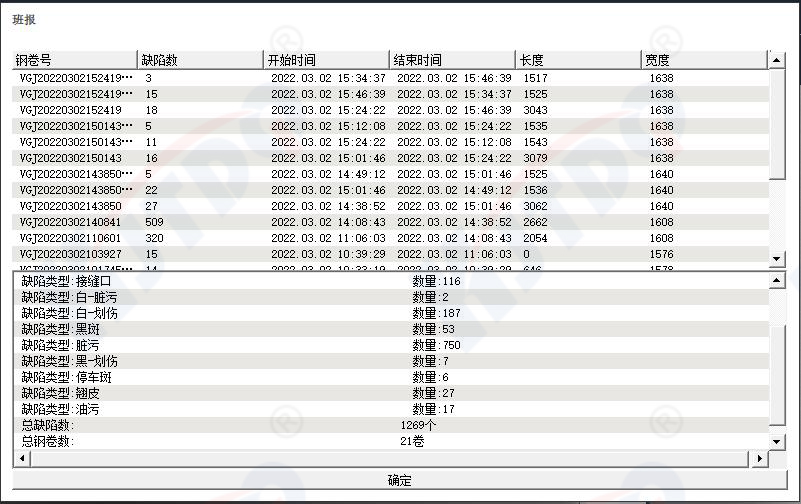

(2).5板报表

统计一个时间段的钢卷数、缺陷数等信息。

(2).6缺陷过滤、报警

过滤不符合条件的缺陷并对指定的缺陷进行报警等。

多个配置相互独立,只要满足一个配置条件即可。

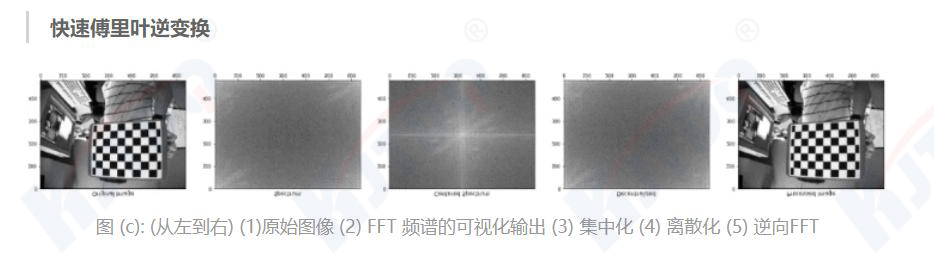

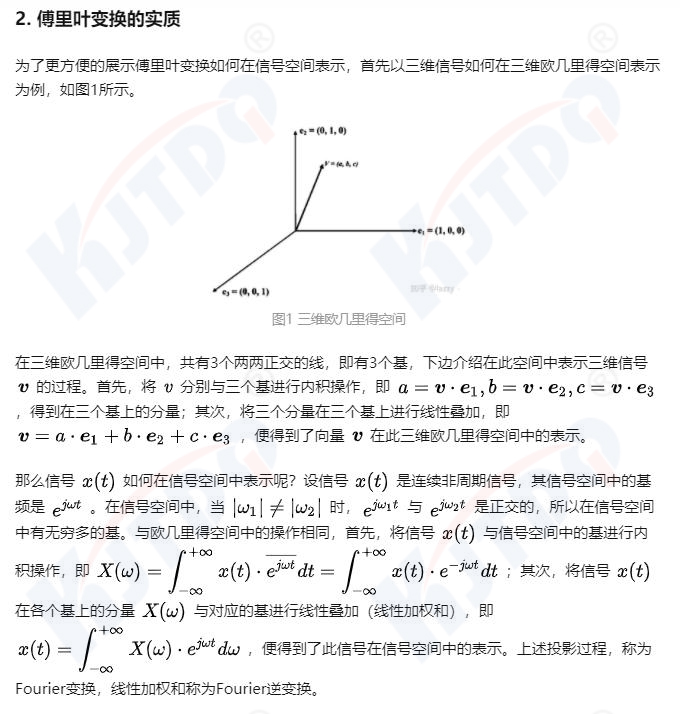

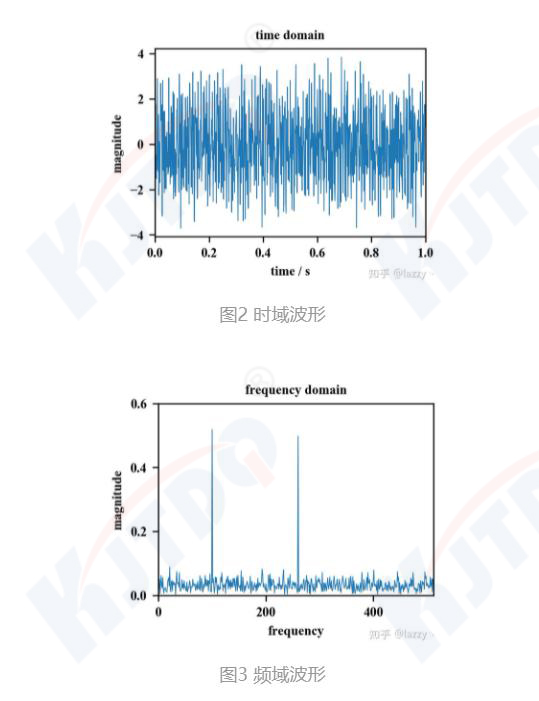

傅里叶变化处理图片

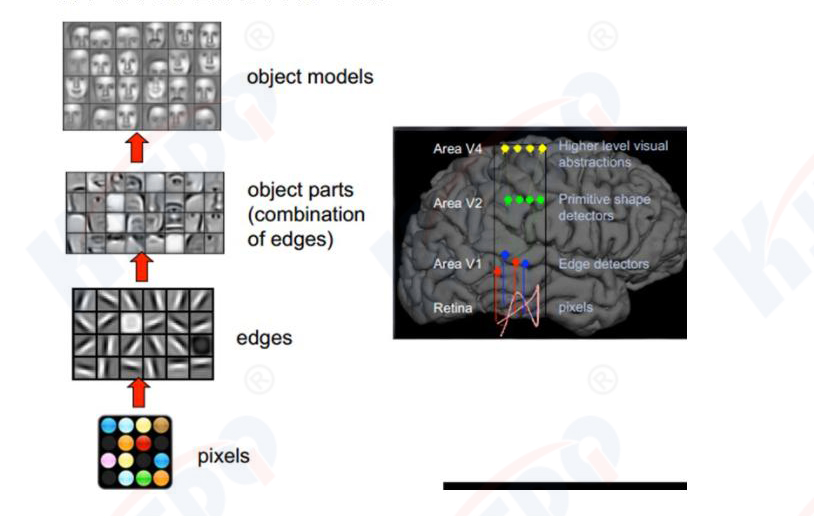

人类的视觉原理如下:从原始信号摄入开始(瞳孔摄入像素 Pixels),接着做初步处理(大脑皮层某些细胞发现边缘和方向),然后抽象(大脑判定,眼前的物体的形状,是圆形的),然后进一步抽象(大脑进一步判定该物体是只气球)。下面是人脑进行人脸识别的一个示例:

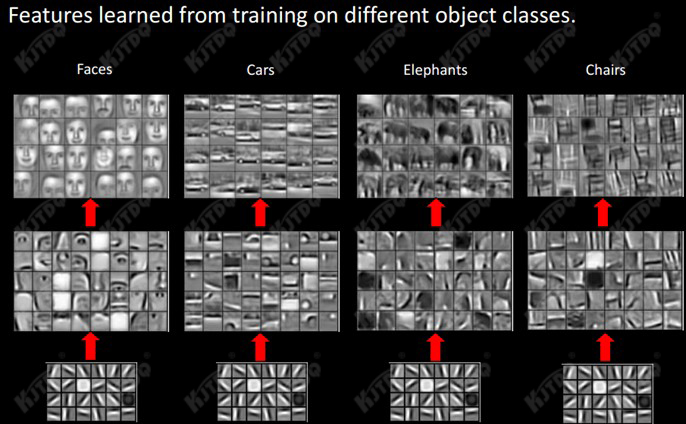

我们可以看到,在最底层特征基本上是类似的,就是各种边缘,越往上,越能提取出此类物体的一些特征(轮子、眼睛、躯干等),到最上层,不同的高级特征最终组合成相应的图像,从而能够让人类准确的区分不同的物体。

那么我们可以很自然的想到:可以不可以模仿人类大脑的这个特点,构造多层的神经网络,较低层的识别初级的图像特征,若干底层特征组成更上一层特征,最终通过多个层级的组合,最终在顶层做出分类呢?答案是肯定的,这也是许多深度学习算法(包括CNN)的灵感来源。

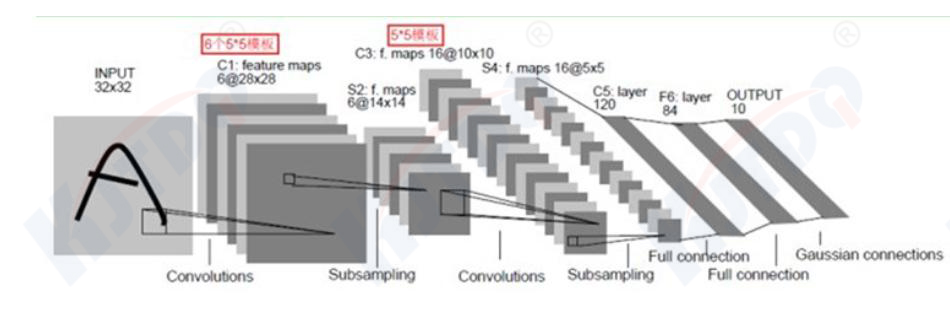

卷积网络介绍

卷积神经网络是一种多层神经网络,擅长处理图像特别是大图像的相关机器学习问题。

卷积网络通过一系列方法,成功将数据量庞大的图像识别问题不断降维,最终使其能够被训练。CNN最早由Yann LeCun提出并应用在手写字体识别上(MINST)。LeCun提出的网络称为LeNet,其网络结构如下:

这是一个最典型的卷积网络,由卷积层、池化层、全连接层组成。其中卷积层与池化层配合,组成多个卷积组,逐层提取特征,最终通过若干个全连接层完成分类。

卷积层完成的操作,可以认为是受局部感受野概念的启发,而池化层,主要是为了降低数据维度。

综合起来说,CNN通过卷积来模拟特征区分,并且通过卷积的权值共享及池化,来降低网络参数的数量级,最后通过传统神经网络完成分类等任务。

训练过程

卷积神经网络的训练过程与传统神经网络类似,也是参照了反向传播算法。

第一阶段,向前传播阶段:

a)从样本集中取一个样本(X,Yp),将X输入网络;

b)计算相应的实际输出Op。

在此阶段,信息从输入层经过逐级的变换,传送到输出层。这个过程也是网络在完成训练后正常运行时执行的过程。在此过程中,网络执行的是计算(实际上就是输入与每层的权值矩阵相点乘,得到最后的输出结果):

Op=Fn(…(F2(F1(XpW(1))W(2))…)W(n))

第二阶段,向后传播阶段

a)算实际输出Op与相应的理想输出Yp的差;

b)按极小化误差的方法反向传播调整权矩阵。

带钢表面质量在线检测系统与生产线基础接口有着密切相关的联系。检测系统的供配电,保护箱体的冷却以及检测软件的启动、停止、区分子卷、缺陷的定位等与此都密切相关。

| 序号 | 项目 | 具体要求 | 备注 |

| 1 | 系统供配电(表检) | 220V 32A | |

| 多功能检测仪(如需) | 220V 32A | ||

| 2 | 换卷信号 | 焊缝信号(开关量) | IO接口 |

| 3 | 速度信号 | HTL/TTL | 转向辊马达编码器信号 |

由于生产线轧制速度的变化,需要接入带钢速度信号作为摄像机外部触发信号,保证摄像机采集速度与带钢运动速度同步,不受带钢速度变化的影响,所采的图像能够保持一个恒定的分辨率,也能够保证带钢的计长及缺陷定位的准确。

对于一套带钢表面质量在线检测系统,需要一个信号来告知系统新卷的到来,以此作为新卷的计长开始,以及缺陷距离头部位置的定位依据。

一般来说,启动检测信号需要早于带钢头部到达检测位置发送给检测系统。往往选取检测位置前焊缝检测仪或者热金属检测仪的信号。

为了确保带钢头部能够被准确定位,在获知启动信号与检测点的实际距离后,能够通过恰当的系统设置来对带钢上下表面的头部位置进行纠正。

对于布置在出口位置的检测系统,通过接入剪切信号(final cut/ first cut + final cut),能够将检测数据以出口分卷号存储,配合恰当的系统配置及处理逻辑,可以将现场多种工艺变化,如取样、切废、上/下卷取等,在存储过程中进行个性化定义。

准确的出口分卷检测数据,便于本机组及下工序的用户查询缺陷信息,满足检测数据的长期准确追溯的要求。